در مکانهای صنعتی مانند پالایشگاههای نفت و گاز، نیروگاهها و کارخانههای شیمیایی، تجهیزات دوار مانند پمپها، کمپرسورها و ميكسرها نقشی کاربردی ایفا میکنند. عملکرد پایدار این تجهیزات، وابستگی مستقیمی به یکی از مهمترین اجزای آنها یعنی سیستم آببندی دارد. وظیفه اصلی این سیستم، جلوگیری از نشت سیال فرایندی از محفظه به بیرون و ممانعت از ورود آلایندههای خارجی به داخل سیستم است. برای دههها، دو فناوری اصلی برای این منظور مورد استفاده قرار گرفتهاند که شامل آببندهای مکانیکی (Mechanical Seals) و آببندهای فشاری یا پکینگها (Packing Seals) میشوند. اگرچه هر دو این فناوریها یک هدف را دنبال میکنند؛ اما اساس کار آنها بهقدری متفاوت است که انتخاب صحیح میان این دو، تأثیر مستقیمی بر راندمان، هزینههای عملیاتی و ایمنی یک واحد صنعتی دارد.

مکانیکال سیل چیست

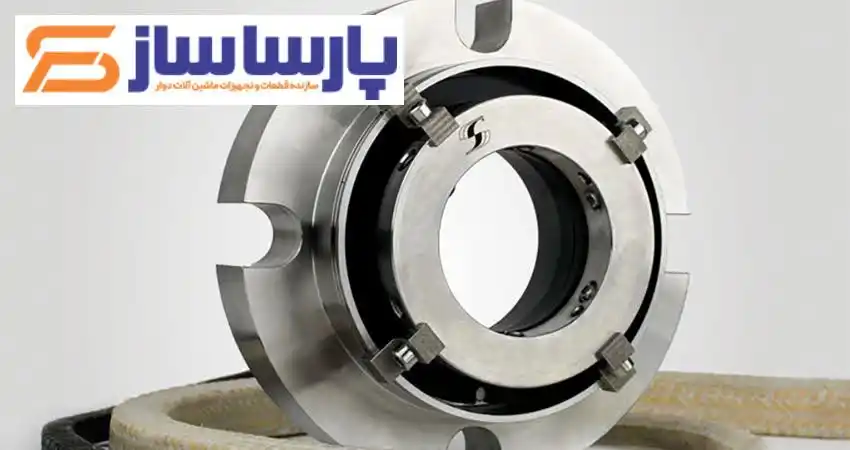

آببند مکانیکی یا مکانیکال سیل، یک دستگاه مهندسی دقیق و پیچیده است که برای جلوگیری از نشتی در شفتهای دوار طراحی شده است. روشهای سنتی بر پایه فشردهسازی مواد نرم عمل میکنند؛ اما اساس کار مکانیکال سیل بر وجود دو سطح بسیار صیقلی و صاف استوار است که یکی از آنها ثابت و به پوسته پمپ متصل است (Stationary Face) و دیگری متحرک بوده و همراه با شفت میچرخد (Rotating Face). این دو سطح معمولاً از مواد فوق سخت مانند سیلیکون کارباید، تنگستن کارباید، کربن یا سرامیک ساخته میشوند و با دقتی در حد میکرون (light band) تخت و صیقلی شدهاند.

هنگام کار، یک لایه بسیار نازک از سیال فرایندی بین این دو سطح قرار میگیرد. این لایه فیلم (Fluid Film)، نقشی دوگانه و حیاتی ایفا میکند؛ اولاً با روانکاری سطوح، از سایش و تولید حرارت بیش از حد جلوگیری کرده و در ثانی با ایجاد یک سد هیدرودینامیکی، از عبور سیال و بروز نشتی جلوگیری به عمل میآورد.

در یک مکانیکال سیل سالم، نشتی تقریباً صفر است و تنها مقدار بسیار ناچیزی از سیال بهصورت بخار از بین سطوح عبور میکند که با چشم غیرمسلح قابلمشاهده نیست. طراحی پیچیده این قطعات شامل فنرها، اورینگها و سایر اجزای ثانویه است که وظیفه حفظ تماس پایدار میان سطوح آببندی را تحت شرایط مختلف فشار و دما بر عهده دارند.

پکینگ سیل چیست

آببند فشاری که عموماً با نام پکینگ سیل (Packing Seal) یا نخ آببندی شناخته میشود، یکی از قدیمیترین و درعینحال رایجترین روشهای آببندی در تجهیزات صنعتی است. ساختار این سیستم بهمراتب سادهتر از مکانیکال سیل است. پکینگ سیل از چندین حلقه از مواد نرم و بافته شده تشکیل شده که درون محفظهای به نام جعبه آببند در اطراف شفت قرار میگیرند. این مواد میتوانند از جنسهای مختلفی مانند گرافیت، PTFE (تفلون)، آرامید یا ترکیبی از اینها باشند.

مکانیزم آببندی در این روش بر پایه اعمال نیروی فشاری است. یک قطعه به نام گلند (Gland Follower) توسط پیچها سفت شده و این حلقههای نرم را به هم میفشارد. این فشار محوری، به نیروی شعاعی تبدیل شده و باعث میشود پکینگها هم به سطح شفت و هم به دیواره داخلی جعبه آببند بچسبند و مسیر عبور سیال را مسدود کنند.

نکته کلیدی و تفاوت اصلی این روش با مکانیکال سیل در این است که پکینگ سیل برای عملکرد صحیح، نیازمند یک نشتی کنترل شده و دائمی است. این نشتی معمولاً بهصورت قطرهای (مثلاً چند قطره در دقیقه) تنظیم میشود و برای روانکاری و خنککاری پکینگها و سطح شفت ضروری است. بدون این نشتی، اصطکاک بالا میان پکینگ و شفت دوار بهسرعت باعث سوختن و تخریب پکینگ و آسیبدیدن شفت میشود. این ویژگی، استفاده از پکینگ را برای سیالات خطرناک یا گرانقیمت محدود میکند.

تفاوت مکانیکال سیل و پکینگ

انتخاب بین مکانیکال سیل و پکینگ به شناخت تفاوتهای عملکردی، اقتصادی و نگهداری آنها بستگی دارد. مهمترین این تفاوتها عبارتاند از:

- میزان نشتی: مکانیکال سیلها تقریباً نشتی ندارند (نشتی در فاز بخار)؛ درحالیکه پکینگها برای عملکرد صحیح به یک نشتی قابل کنترل و دائمی نیاز دارند.

- مصرف انرژی و اصطکاک: پکینگها به دلیل تماس مستقیم و فشرده، اصطکاک بسیار بالاتری با شفت ایجاد میکنند که منجر به اتلاف انرژی قابلتوجه و افزایش مصرف برق الکتروموتور میشود. در مقابل، مکانیکال سیلها به لطف فیلم مایع بین سطوح، با اصطکاک بسیار کمتری کار میکنند.

- سایش شفت: تماس مداوم پکینگ با شفت، بهمرورزمان باعث ایجاد شیار و خوردگی بر روی سطح شفت یا غلاف آن (Shaft Sleeve) میشود که هزینههای تعمیراتی را افزایش میدهد. مکانیکال سیلها هیچگونه تماس مستقیمی با شفت نداشته و باعث سایش آن نمیشوند.

- هزینهها: هزینه اولیه خرید و نصب یک مکانیکال سیل بهمراتب بالاتر از پکینگ است. اما در بلندمدت، هزینههای عملیاتی پکینگ به دلیل اتلاف انرژی، هدررفت محصول (نشتی)، نیاز به تعمیرات مکرر شفت و نگهداری مداوم (تنظیم دورهای گلند)، میتواند از هزینه کل چرخه عمر یک مکانیکال سیل فراتر رود.

- نگهداری و تعمیرات: پکینگها نیاز به بازرسی و تنظیم مداوم دارند؛ اما تعویض آنها در محل معمولاً سادهتر است. مکانیکال سیلها به نگهداری کمتری نیاز دارند؛ اما در صورت خرابی، تعمیر یا تعویض آنها فرایندی تخصصیتر و پیچیدهتر است.

در شرایطی که دسترسی به قطعات باکیفیت خارجی با محدودیتهای فراوانی روبروست، تکیه بر توان داخلی و شرکتهای دانشبنیان اهمیت دوچندان مییابد. در این عرصه، گروه صنعتی پارسا ساز با بیش از سه دهه تجربه و با هدف بومیسازی دانش فنی و تولید قطعات یدکی صنعتی، فعالیت میکند. این مجموعه باتکیهبر اصول مهندسی مواد و ساخت و با تلفیق دانش آکادمیک و تجربه عملی، توانسته است در زمینه تولید و تعمیر تخصصی قطعات ماشینآلات صنعتی، از جمله انواع سیستمهای آببندی، به جایگاه قابلقبولی دست یابد.

گروه صنعتی پارساساز در پاسخ به محدودیتهای واردات، تخصص ویژهای در حوزه مهندسی معکوس، بازطراحی و ارتقای قطعات صنعتی توسعه داده است تا نیازهای صنایع داخلی را با محصولاتی باکیفیت رقابتی تأمین نماید. برای کسب اطلاعات بیشتر و دریافت مشاوره تخصصی در زمینه انتخاب و تأمین انواع آببندهای صنعتی، میتوانید به وبسایت این مجموعه مراجعه فرمایید.